在半导体制造技术飞速发展的当下,电子级 CO₂凭借其独特的物理化学性质,在多个关键环节中发挥着不可或缺的作用。它的应用涵盖了超临界二氧化碳清洗技术、极紫外光刻以及浸没式光刻等前沿领域,有力推动着半导体产业向更高精度、更先进制程迈进。

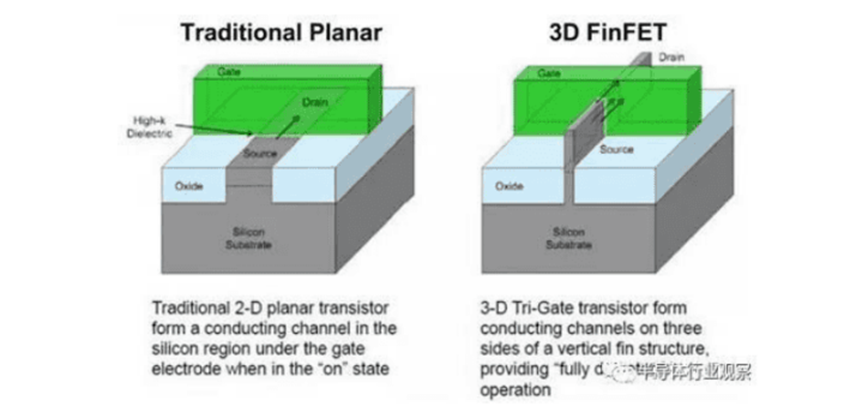

超临界二氧化碳清洗技术是电子级 CO₂的重要应用之一。该技术巧妙利用 CO₂在临界点(72.9bar、31℃)时兼具气体粘度与液体密度,且表面张力为 0 的特性,对高深宽比的半导体集成电路沟槽和微孔进行高效清洗。在 FinFET、GAA 结构以及先进的 DRAM 和 3D - NAND 制造中,这种清洗方式尤为关键。具体对比如下(图片来自公众号:半导体行业观察):

采用超临界二氧化碳脉冲,即在临界点附近周期性改变压力,使二氧化碳在超临界区和亚临界区之间摆动。由于二氧化碳在临界点附近微小的压力变化就能引发较大的密度变化,借此可有效去除沟槽和微孔中的微粒,确保半导体器件的性能和可靠性。

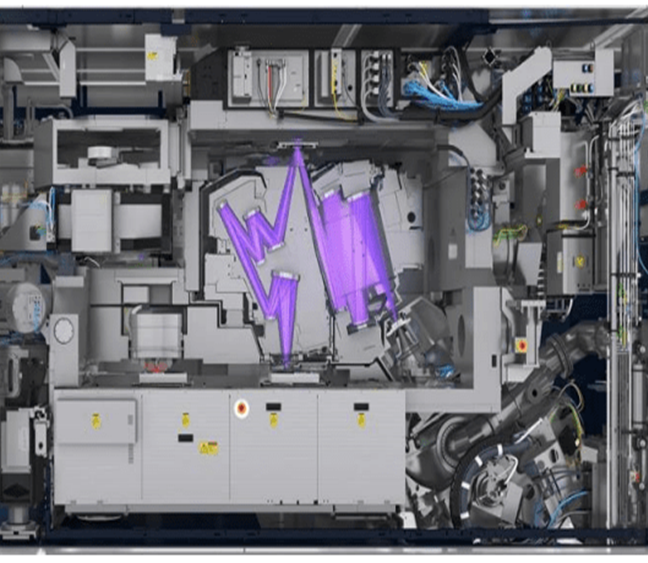

极紫外光刻(EUV)同样离不开电子级 CO₂的助力。与 DUV 使用的准分子激光光源不同,EUV 光刻采用 13.5nm 波长的离子体光源。这种光源的产生是通过二氧化碳激光器轰击雾化的锡(Sn)金属液滴,将其蒸发成等离子体,再借助高价锡离子能级间的跃迁获得。目前,ASML 最先进的 EUV 设备 NXE 3600D 分辨率可达 13 纳米,适用于 3 - 5 纳米芯片制程。电子级 CO₂作为产生离子体光源的关键要素,为半导体制造向更先进制程发展提供了重要支持,对提升芯片集成度和性能意义重大。

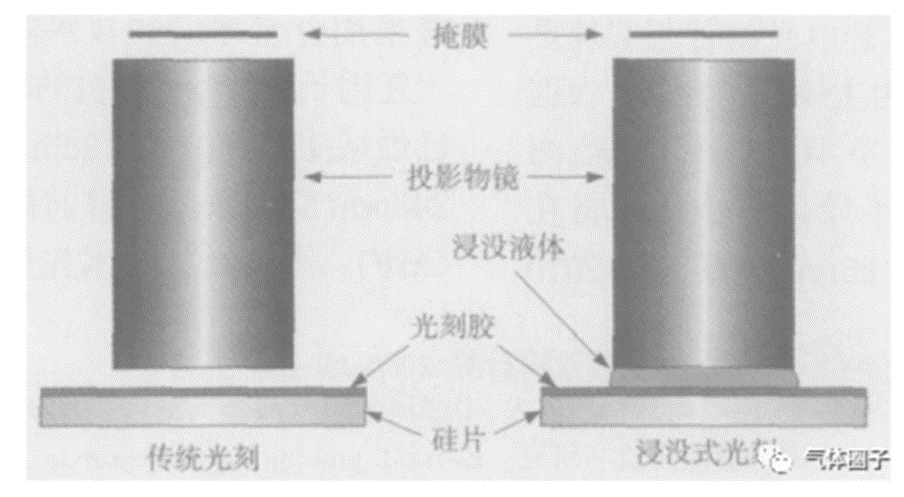

浸没式光刻技术,通常指 193nm 浸入式光刻技术,也因电子级 CO₂的应用得到优化。在光刻过程中,通过在光刻机投影物镜最后一个透镜下表面与硅片光刻胶之间填充高折射率的液体(如去离子水),能够突破光源波长的限制,进一步提高光刻分辨率。

传统采用氮气或氩气作为幕布气体时,会因气体在水中溶解饱和产生气泡,导致图像失真。而使用电子级 CO₂替代,因其具有更高的可溶性,不会达到溶解度极限,从而有效避免了气泡问题,保证了光刻过程的精度和稳定性。

电子级 CO₂的未来一片光明。随着 5G、人工智能、物联网等新兴技术的蓬勃发展,半导体市场需求持续增长。以智能手机为例,为满足用户对更快速运行速度和更强大功能的需求,芯片制程不断向更先进的工艺演进,这使得对电子级 CO₂在半导体制造环节的需求大幅提升。在物联网领域,大量智能设备的涌现,从智能家居到工业传感器,都需要高性能的芯片支持,进一步拉动了电子级 CO₂的市场需求。

全球范围内,众多半导体制造企业如台积电、中芯国际、三星电子等,都在不断加大先进制程芯片的研发和生产投入。这些企业对电子级 CO₂的品质和供应稳定性有着极高要求,这为相关生产企业提供了广阔的市场空间。并且,随着技术的进步,电子级 CO₂在半导体制造领域的应用有望进一步拓展,潜在市场规模较大。

电子级 CO₂在半导体制造领域的超临界二氧化碳清洗技术、极紫外光刻和浸没式光刻中都有着关键应用,其市场前景广阔,发展潜力巨大。随着半导体产业的持续创新发展以及环保要求的不断提高,电子级 CO₂将在未来发挥更为重要的作用,成为推动半导体产业进步和实现绿色发展的重要力量。