电子化学品泛指电子工业使用的专用化学品和化工材料,即电子元器件、印刷线路板、工业及消费类整机生产和包装用各种化学品及材料。全球集成电路制造材料主要包括硅片、电子气体(电子特气)、掩膜版、光刻胶、湿电子化学品、化学机械(CMP)抛光材料和靶材等。其中,电子气体、湿电子化学品和CMP抛光材料中涉及的电子化学品种类多,技术门槛高,是容易产生技术瓶颈的产品。2020年8月,国务院印发了《新时期促进集成电路产业和软件产业高质量发展的若干政策》,对电子化学品行业进行了重点支持,中国制造2025将集成电路的发展上升为国家战略。随着我国大陆地区半导体材料销售额及市场份额不断提高,电子化学品制备的技术研发具有重要意义。

电子化学品常通过工业级化学品提纯得到,其中,分离提纯过程是电子化学品生产的关键单元。提纯过程通常采用精馏、吸附、结晶、萃取等多种分离技术集成,其中精馏技术具有分离效率高、产品纯度高、处理量大、可控性强、适用范围广、易于工程化等突出优点,是电子化学品提纯的常用技术和关键技术。本文中对精馏技术在电子化学品制备过程的应用进展进行了综述,分别对电子特气、高纯溶剂、湿电子化学品中的精馏过程应用进行了总结和展望。

一、在电子特气中的应用

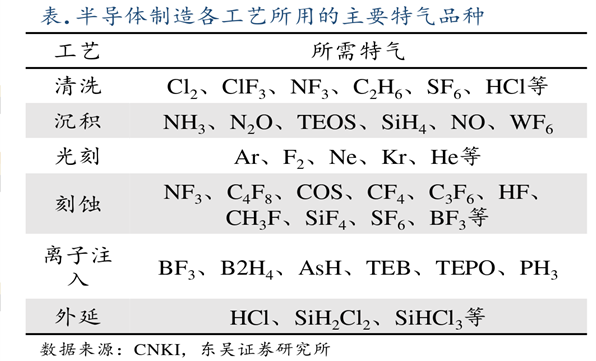

半导体工业常用的电子特气如下表所示,在不同的工序需要不同的气体。一般把气体分为大宗气体和特种气体2种。大宗气体一般是指集中供应且用量较大的气体,例如氧气、氩气、氢气、氦气、氮气等。特种气体主要有各种掺杂用气体、外延用气体、离子注入用气体、刻蚀用气体以及其他各种相关设备所使用的惰性气体等。

1、在电子纯三氟化硼中的应用

电子纯三氟化硼是硅和锗外延、扩散和离子注入过程的P型掺杂源,在电子工业中有着广泛的应用。目前,三氟化硼的合成方法有萤石硼酸法、氟硼酸盐分解法、直接氟化法和配合物分解法等,常见的纯化方法包括冷阱法、化学转化法、低温精馏法和吸附-精馏法。其中冷阱法通过冷冻捕集器去除轻组分气体,得到的三氟化硼纯度达不到电子级标准。化学转化法通过气固反应,将氟化氢等杂质反应除去,从而纯化三氟化硼,但是仅仅使用该方法的三氟化硼纯度难以达到电子级的高标准。低温精馏是在低温液化的状态下,利用气液平衡下气相中的低沸点组分含量比液相中高这一特点,在精馏塔中经过多次部分蒸发和部分冷凝的气液平衡过程,实现不同组分的分离和提纯。由于三氟化硼的常压沸点为-100.3℃,为了得到高精度的分离效果,一般采用低温来实现三氟化硼的液化,进一步采用低温精馏来利用气液平衡分离提纯。

BF3气体中含有SiF4杂质气体,且BF3和SiF4的沸点很接近,用低温精馏的方法可以实现2种物质的分离。三氟化硼原料中含HF等强腐蚀性的杂质,张卫江等采用氟化钠及改性活性炭纤维吸附部分杂质,进一步通过双塔低温精馏分离脱除重组分和轻组分杂质,2个精馏塔均为填料塔,其中二塔的操作压力为6个大气压(加压精馏),得到高纯度的三氟化硼。但该过程只有流程软件模拟过程,需要进一步验证。

2、在三氟化氮中的应用

三氟化氮是优良的等离子蚀刻和清洗气体。NF3气体用于干法刻蚀时,可提高晶片制造中的自动化水平,减轻劳动强度,增大安全系数,具有高蚀刻速率、高选择性和污染物残留小的优点。Nagamura采用二级吸附-中压精馏-低压精馏组合的工艺方法。NBF3进料气体经过加压处理除去其中的水分和二氧化碳,然后降温并在吸附柱1中进一步除去CO2和H2O以及部分的CBF4。再将NBF3混合气冷却至-70℃并进入内装活性氧化铝的低温吸附柱2,在2中除去N2BF2、N2F4和N2O,并且进一步降低了杂质CF4的含量。最后气体进入由中压精馏塔3和低压精馏塔5组成的精馏装置,在两精馏塔内进行多次气液接触和传质,最终得到体积分数高达99.999%的NF3产品气。由于NF3粗品气体中含有的CF4与NF3沸点只相差1℃,基于普通精馏难以有效分离,因此,向粗品气体中加入共沸剂与CF4形成最低共沸物,从而通过共沸精馏除去CF4杂质。

3、在六氟丁二烯中的应用

六氟-1,3-丁二烯,简称六氟丁二烯,是一种新型的含氟电子气体,作为蚀刻气体具有蚀刻选择性好、精度高、在大气中易分解等优异性能,具有极大的应用价值。初期六氟丁二烯的纯化采用吸附技术,吸附剂为5A分子筛,产品中的六氟丁二烯体积分数可达到99.9%以上,但是单纯采用吸附技术产品纯度不高。为了进一步提高产品纯度,常采用多级精馏结合吸附技术。黄华璠等采用2级精馏进行脱轻脱重纯化,后续通过吸附塔吸附碳卤化合物杂质,最后采用第三精馏塔(侧线采出)和过滤器纯化,产品体积分数在99.99%以上。

二、在湿电子化学品中的应用

1、在电子级硫酸中的应用

电子级硫酸又称高纯硫酸、超纯硫酸,是一种微电子技术发展过程中不可缺少的关键基础化学试剂,广泛应用于半导体、超大规模集成电路的装配和加工过程,主要用于硅晶片的清洗和蚀刻,可有效除去晶片上的杂质颗粒、无机残留物和碳沉积物。

制备工艺包括精馏法和气体吸收法,精馏法包括常压精馏法和减压精馏法,常压精馏的操作温度约330℃,对设备材质要求较高,为了降低操作温度,多采用减压精馏处理:减压精馏的压力为1.33~2.67 kPa,温度为175~190℃。气体吸收法是将提纯后的三氧化硫直接用超纯水或者超纯硫酸吸收,三氧化硫的提纯是产品达标的关键。工业硫酸在精馏提纯前需进行化学预处理,即在预处理槽中加入适量强氧化剂(高锰酸钾、重铬酸钾等),使硫酸中的还原性杂质氧化成硫酸和二氧化碳,再将处理后的硫酸加入石英精馏塔内进行精馏。

2、在电子级盐酸的应用

电子级盐酸具有清洗和蚀刻2大功能,广泛应用于光伏、集成电路等行业。电子级盐酸制备过程中的难点是脱砷过程。王玉栋等向工业级盐酸中加入水合肼作为脱砷剂,过滤后进行常压精馏,最后进行膜过滤,得到超纯电子级盐酸。电子纯盐酸的精馏分离过程中,因为盐酸对金属的腐蚀性,常采用高硼硅玻璃、钽材质或聚偏氟乙烯材质,以减少设备损耗,防止设备材料对电子纯盐酸产品造成污染。

3、在电子级丙二醇单甲醚乙酸酯中的应用

丙二醇单甲醚乙酸酯(PGMEA)是半导体工业中用于光致抗蚀剂处理的重要溶剂之一。通过反应器-精馏塔得到丙二醇甲醚,然后通过反应精馏-高压精馏(0.7 MPa)-常压精馏组合工艺,得到新型连续超高纯电子级PGMEA生产过程。Chaniago等开发了一种新型非均相共沸隔壁塔工艺,通过废溶剂回收电子纯的PGMEA和丙二醇单甲醚,利用水和PGMEA形成共沸且分层的特点,开发了非均相共沸隔壁精馏塔工艺,降低能耗同时得到合格产品,该工艺通过废溶剂回收得到的电子纯溶剂品质需要严格检验,防止因微量杂质的累积而造成不良结果。

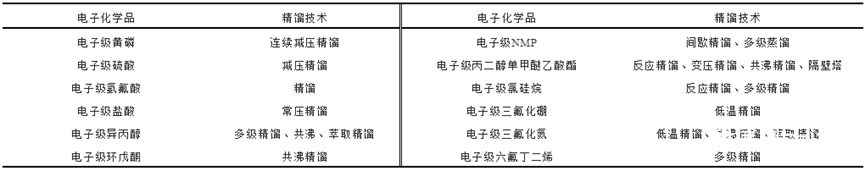

三、精馏技术的应用前景和局限

综上,如下表所示,对不同的电子化学品提纯,可选择加减压精馏、多级精馏、亚沸精馏、共沸精馏、反应精馏、萃取精馏、低温精馏、精密精馏等多种精馏方式进行分离。精馏是电子化学品的重要方法,高纯的电子化学品制备生产是一个包含了化学化工、材料、电子工程等多学科的系统工程。对分离设备、管道和仪表等的材质和洁净度有较高要求,特别注意不锈钢的抛光等级要求;具有腐蚀性的化学品,可采用聚四氟乙烯内衬,防止腐蚀引起的金属离子污染。值得指出的是,目前内衬用的高品质聚四氟乙烯尚需进口,建议进一步地研发高品质国产聚四氟乙烯。同时,电子化学品的产品储罐等配套产品,也需要国产研发替代;面向电子化学品低于10-9的杂质含量,高精度的分析检测仪器需要进一步研发。

四、结论

精馏技术作为重要的分离手段,具有分离精度高、处理量大、技术通用性强等优点,在电子纯化学品制备中是核心技术之一。近年来,随着半导体行业的快速发展,电子化学品的品质要求越来越高,基于纯度极高、杂质控制严等特点,目前电子化学品制备中使用的精馏过程存在着极限浓度气液平衡数据不完整、高精度分离模型尚不完善和微量扰动动态控制理论不足等缺陷,同时精密精馏过程涉及工艺、设备、材质、包装等多环节,是一个系统工程。面向电子化学品的需求,高精度的精馏分离基础理论和核心技术仍需要深入研究,目前电子化学品精馏分离过程设计仍以经验为主。测定待分离体系极限浓度下的气液平衡数据,建立完善的热力学数据库,通过可靠的流程模拟优化,对精馏设备、塔内件、材质、分离工艺等进行合理设计,并对精馏过程进行动态控制是未来发展方向。